Uma vez completamente homogeneizado, ZINGA pode ser aplicado usando um pincel normal, um rolo de pêlo curta (não para a primeira camada) ou uma pistola de pulverização convencional ou airless.

ZINGA pode ser aplicado numa grande variedade de condições climáticas. O intervalo de temperatura da superfície de aplicação é de -15 ° C a + 40 ° C onde as condições o permitam, com uma humidade relativa do ar máxima de 95%, desde que o ponto de orvalho seja de 3° C acima da temperatura superficial do aço. Como todos os revestimentos, a superfície do substrato deve estar livre de todos os tipos de contaminação.

Trabalhando em temperatura ambiente, não haverá deformação da estrutura de aço (que pode acontecer no processo de galvanização por imersão a quente) ou desperdício de energia.

Esse benefício permite aplicações rápidas do sistema e consequentemente, tempos de aplicação mais curtos, tempos de “dry dock” (para navios) menores, menos horas de trabalho (HH) e menos tempo de inatividade das estruturas. Enfim, muita economia.

Uma vez que o custo do equipamento, os custos de pessoal e de perda econômica devido indisponibilidade da estrutura são os mais altos de um projeto de pintura, ZINGA pode ser um imenso redutor de custos.

Isso significa que nem todas as partículas de zinco são envolvidas pela resina completamente, permitindo assim um bom contato entre as partículas de zinco e, consequentemente, boa condutividade elétrica (o que garante a proteção catódica).

Portanto, ZINGA não é uma tinta e não se comporta como uma tinta. Quando uma pintura é danificada, ela fará com que uma camada da tinta descame ou descasque. Além disso, quando danificada com um martelo, por exemplo, uma tinta vai sofrer com este impacto que causa dano severo sobre a resina da tinta fazendo com que a tinta apresente rachaduras. Essas rachaduras são a fraqueza da tinta através das quais a umidade e a água infiltram-se deixando o aço exposto aos elementos e à ocorrência de oxidação.

ZINGA não age assim, ele age mais como o aço abaixo: quando impactado com um martelo, o Zinco é meramente empurrado, deformando junto com o aço.

Assim, ZINGA também pode ser dobrado com o aço em grande extensão.

Essa propriedade de recarga pode ser útil se você deve fazer alguma perfuração ou solda na superfície, ou se as estruturas ainda devem ser transportadas. Nesse caso, a primeira camada é concebida como um primer. Ela pode interceptar danos severos. Em seguida a camada final de ZINGA pode ser aplicada e danos locais podem ser reparados. As junções da soldagem precisam ser limpas com antecedência. Quando não há nenhuma necessidade para recobrir toda a estrutura, você pode aplicar uma pequena quantidade de ZINGA nos pontos danificados e toda a estrutura estará livre de ferrugem novamente. Os reparos serão invisíveis após um certo tempo.

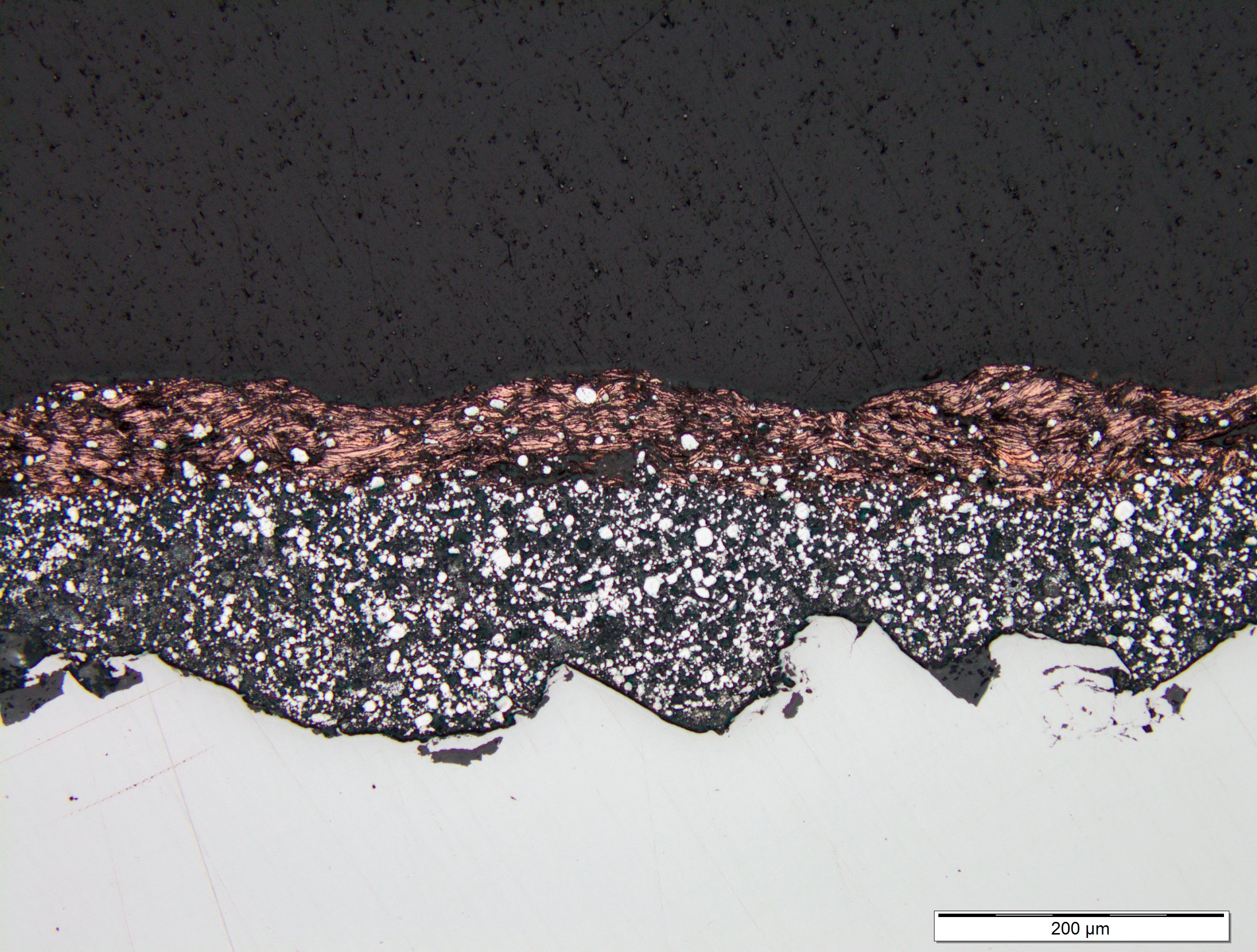

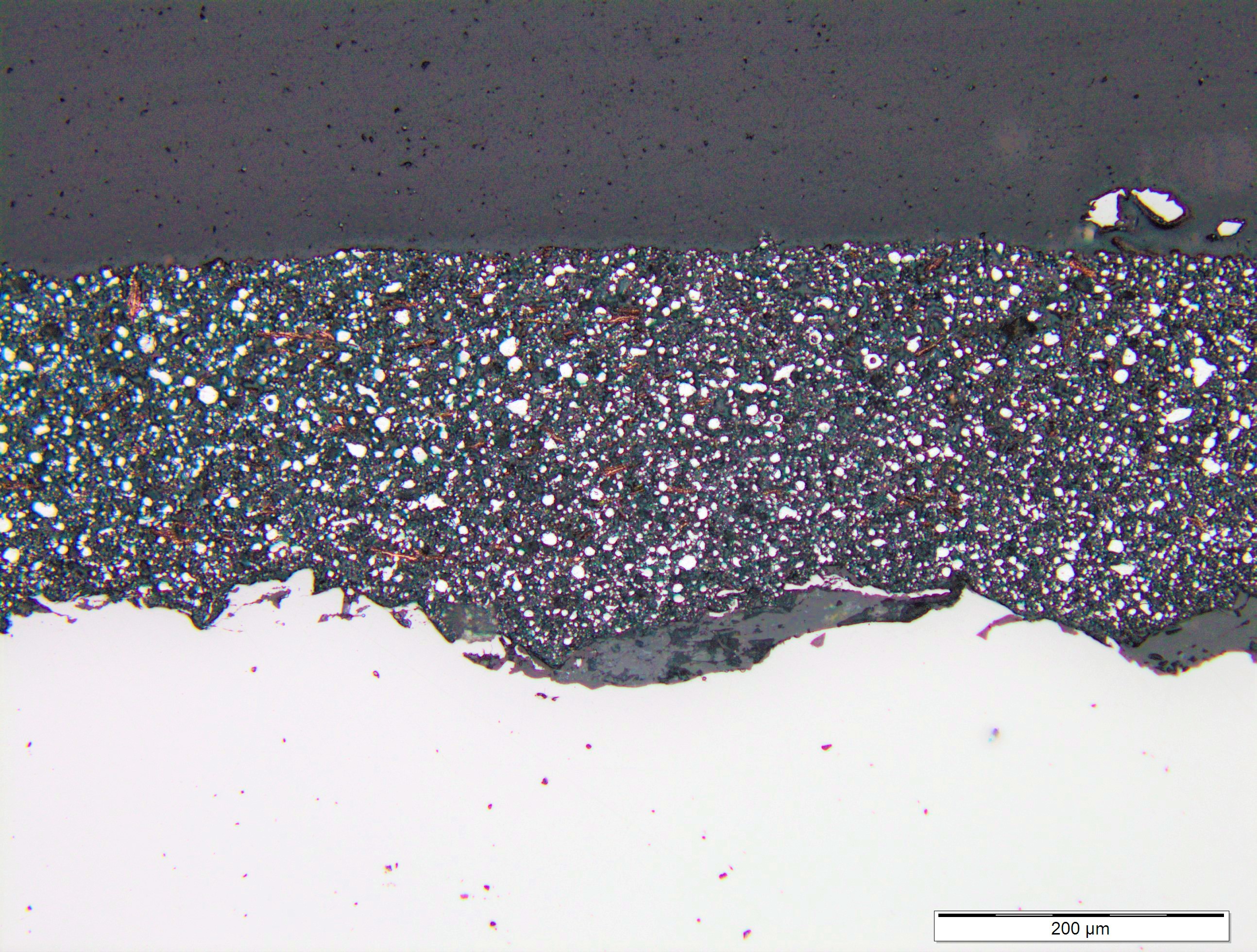

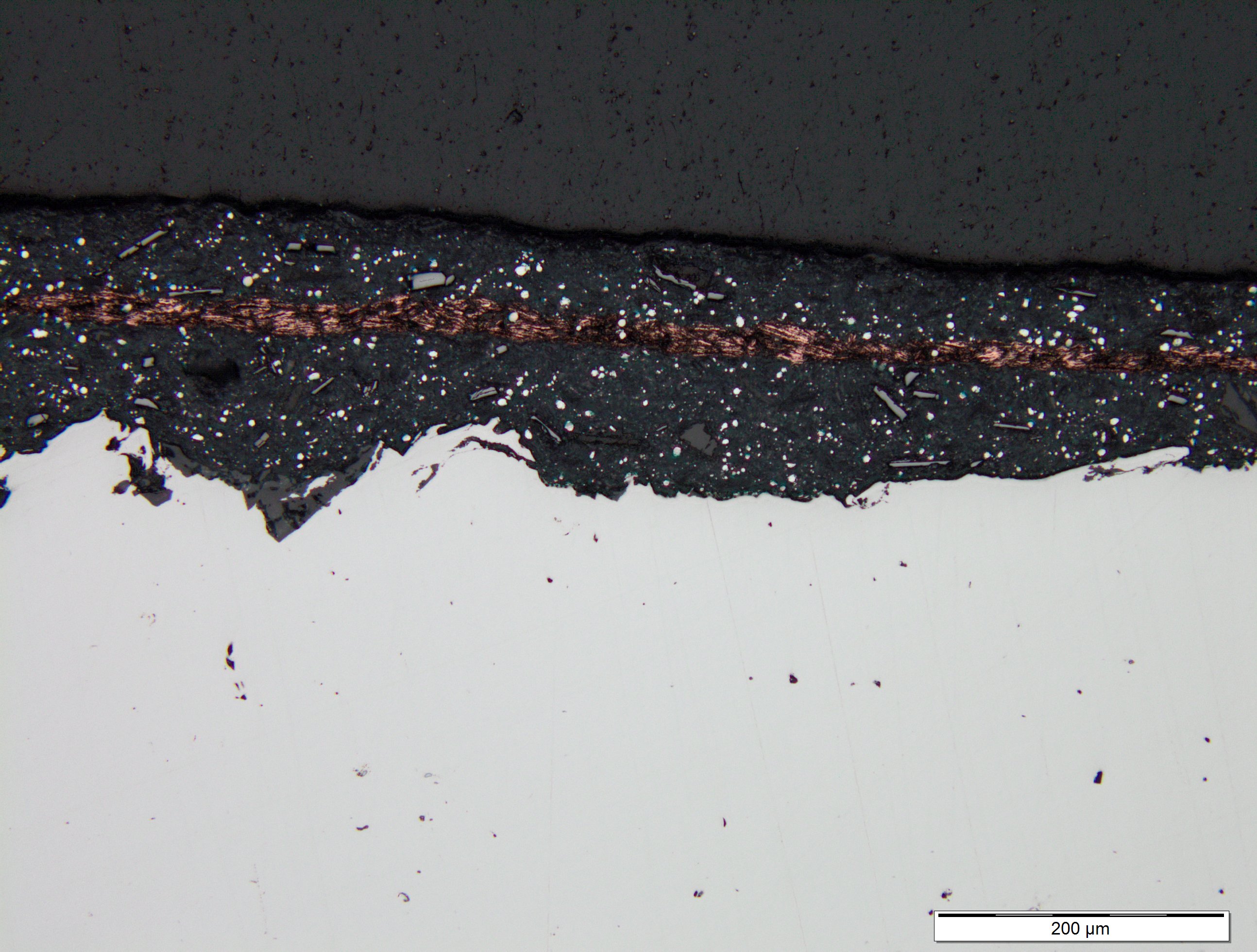

As fotos microscópicas a seguir demonstram a integração total de múltiplas camadas de ZINGA:

Uma película fina de cobre em pó foi aplicada no topo da primeira camada de revestimento de ZINGA

Sete dias depois, um segundo revestimento de ZINGA foi aplicado acima do pó de cobre. Pode ser claramente visto que o pó de ouro foi misturado completamente dentro das duas camadas ZINGA.

O mesmo teste foi feito com uma tinta típica “rica em zinco”. O filme de cobrepermanece intacto entre as duas camadas, o que demonstra que elas permanecem como camadas separadas.

Sempre respeite estritamente as especificações fornecidas por parte das fabricantes das tintas de acabamento em conjunto com as de ZINGA. Embora ZINGA pode ser facilmente revestido com uma ampla gama de acabamentos, deve notar-se que quando se utiliza epóxis etc, que ZINGA é sensível a solventes e todas as precauções necessárias devem ser tomadas para minimizar a sua exposição a solventes contidos nos acabamentos.

O uso da técnica de “revestimento em névoa/camada cheia” é vital e obrigatória para evitar que isso aconteça. Para obter mais informações, consulte a técnica “névoa/camada cheia” [link].

Os fabricantes de tintas recomendarão muitas vezes um primer específico / sistema de revestimento, e estes devem ser sempre aplicados sobre um correto selante. Acabamentos a se evitar em conjunto com ZINGA incluem todos os esmaltes alquídicos, que nunca devem ser aplicados sobre nenhum revestimento a base de zinco. Isto é porque o zinco reage com a alquídicos e provoca saponificação que podem causar a secagem da tinta sem o completo endurecimento e cura.

Vinis de alta espessura, borrachas cloradas e esmaltadas acrílicas tem altíssimo teor de solvente, por isso o uso de um selante é obrigatório com estes revestimentos.

Zingametall oferece dois selantes em sua linha, em que ambos foram testados com ZINGA acordo com a ISO 12944: Zingalufer e Zingaceram HS.

ZINGA é um produto de revestimento ÚNICO. Antes da aplicação de qualquer topcoat, uma aplicação de teste de pequeno porte deve ser sempre realizada para verificar a presença de qualquer reação.

O sistema único ZINGA apresenta propriedades retardantes de fogo. Além disso, ele não espalha chamas ou produz chamas tóxicas. Isto foi testado por dois laboratórios independentes.

Em teste de fogo em SGS Yarsley Technical Service (Reino Unido) descobriram que ZINGA tem uma superfície classe 0 (melhor classificação) no ranking de propagação das chamas.

No teste de reação ao de fogo realizado em Efectis (Holanda) em 2013, ZINGA mostrou a não propagação do fogo, sem fumaça tóxica ou gotículas.

Ambos os resultados dos testes podem ser encontrados aqui.

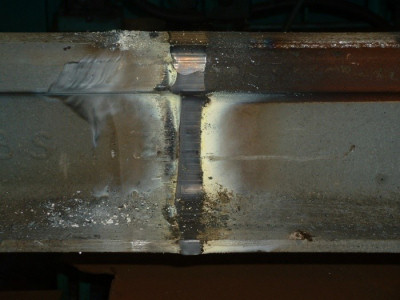

ZINGA é um dos poucos revestimentos não especializados que pode ser soldado e aplicado sobre soldas.

A soldagem de aços revestidos com ZINGA (máx. 60 μm de DFT) é possível sem excessivos fumos de zinco porque o calor do cordão de solda queima a resina orgânica bem abaixo do ponto de fusão do zinco.

O pó de zinco remanescente é removido da zona de solda por convecção saindo da área de solda, deixando-a livre de contaminação.

Outra grande vantagem é a pequena área de queima do aço Zinganizado que é soldado. Em tintas epóxi, esta área pode ser dezenas de centímetros (para metros), com ZINGA esse efeito é limitado.

ZINGA também pode ser aplicado nas soldas sem a necessidade de qualquer preparação especial da superfície (limpeza e rugosidade da superfície continuam necessárias).