Una vez mezclado completamente, ZINGA se puede aplicar usando una brocha normal, un rodillo de fibras cortas (no para la primera capa) o con aspersión convencional o sin aire.

ZINGA se puede aplicar en una amplia variedad de condiciones climáticas. El rango de temperatura de la superficie de aplicación es de -15°C a + 40°C, donde las condiciones lo permiten, con una humedad máxima de 95% siempre y cuando el punto de rocío esté mínimo 3°C por encima de la temperatura del acero. Como todos los revestimientos, la superficie del sustrato debe estar libre de todo tipo de contaminantes.

Trabajando a temperatura ambiente, asegura la no deformación de la estructura de acero (que puede ocurrir en el proceso de galvanización por inmersión en caliente) o pérdida de energía.

ZINGA tiene uno de los tiempos de secado más rápidos en la industria de los recubrimientos. Está seco al tacto en unos 10 minutos a 20°C (40 µm DFT). ZINGA se puede recubrir con una nueva capa de ZINGA 1 hora después de seco al tacto (por pistola, después de 2 horas por brocha), y con otras pinturas 6 a 24 horas después de seco al tacto.

Este beneficio permite aplicaciones rápidas del sistema y, en consecuencia, tiempos de aplicación y tiempos en dique seco (para barcos) más cortos, menos horas de trabajo y un menor tiempo de parada de las estructuras.

Dado que el costo de los equipos, el personal y el costo por la pérdida económica debido al cese de funcionamiento de la estructura es el costo el más alto de un proyecto de revestimiento, esto significa que ZINGA puede ser un inmenso ahorro de costos.

Esto significa que no todas las partículas de zinc están completamente rodeadas con aglutinante, por lo tanto permite un buen contacto entre las partículas de zinc y por consiguiente una buena conductividad eléctrica (que asegura la protección catódica).

Por lo tanto, ZINGA no es una pintura y no se comporta como una pintura. Cuando una pintura se daña, causa un astillamiento o descamamiento de la capa de pintura. También cuando se daña con un martillo, la pintura sufrirá por el impacto causando severas tensiones en el aglutinante de la pintura generando que la pintura muestre fisuras. Estas fisuras son la parte débil de la pintura a través de las cuales la humedad y el agua pueden filtrarse dejando el acero expuesto al medio ambiente y se produzca oxidación.

ZINGA no actúa de esa manera, actúa más como el acero por debajo: cuando se impacta con un martillo, el zinc es simplemente empujado, doblado junto con el acero.

Por lo tanto, ZINGA también se puede doblar con el acero hasta cierto punto.

Otra de las características únicas de ZINGA es la capacidad de recarga, de volver al estado líquido cuando una nueva capa de ZINGA es aplicada sobre una capa de ZINGA existente para formar una capa única y homogénea. Esto asegura un enorme ahorro de gastos en los mantenimientos en marcha porque la capa vieja de ZINGA no necesita ser eliminada antes de ser recubierta con unanueva. La preparación de la superficie antes de la recarga se reduce al mínimo: sólo es necesario eliminar las sales de zinc de la superficie. Dependiendo de la edad de la capa de ZINGA, y las condiciones ambientales, esto puede realizarse con un lavado con agua, preferiblemente mediante limpieza al vapor a 150 bar a 80 °C o por medio de “sweep blasting/rafagueado” (chorro abrasivo muy ligero).

Esta propiedad de recarga puede ser útil si todavía hay que hacer perforaciones o soldaduras en la superficie, o si las estructuras todavía deben ser transportadas. En ese caso, la primera capa se entiende como una imprimación. Puede interceptar daños graves. Después la capa final de ZINGA se puede aplicar y los daños locales pueden ser reparados. Los cordones de soldadura necesitan ser limpiados con antelación. Cuando no hay necesidad de recubrir toda la estructura, se puede aplicar una pequeña cantidad de ZINGA en los lugares dañados y toda la estructura estará libre de óxido de nuevo. Las reparaciones serán invisibles después de un cierto tiempo.

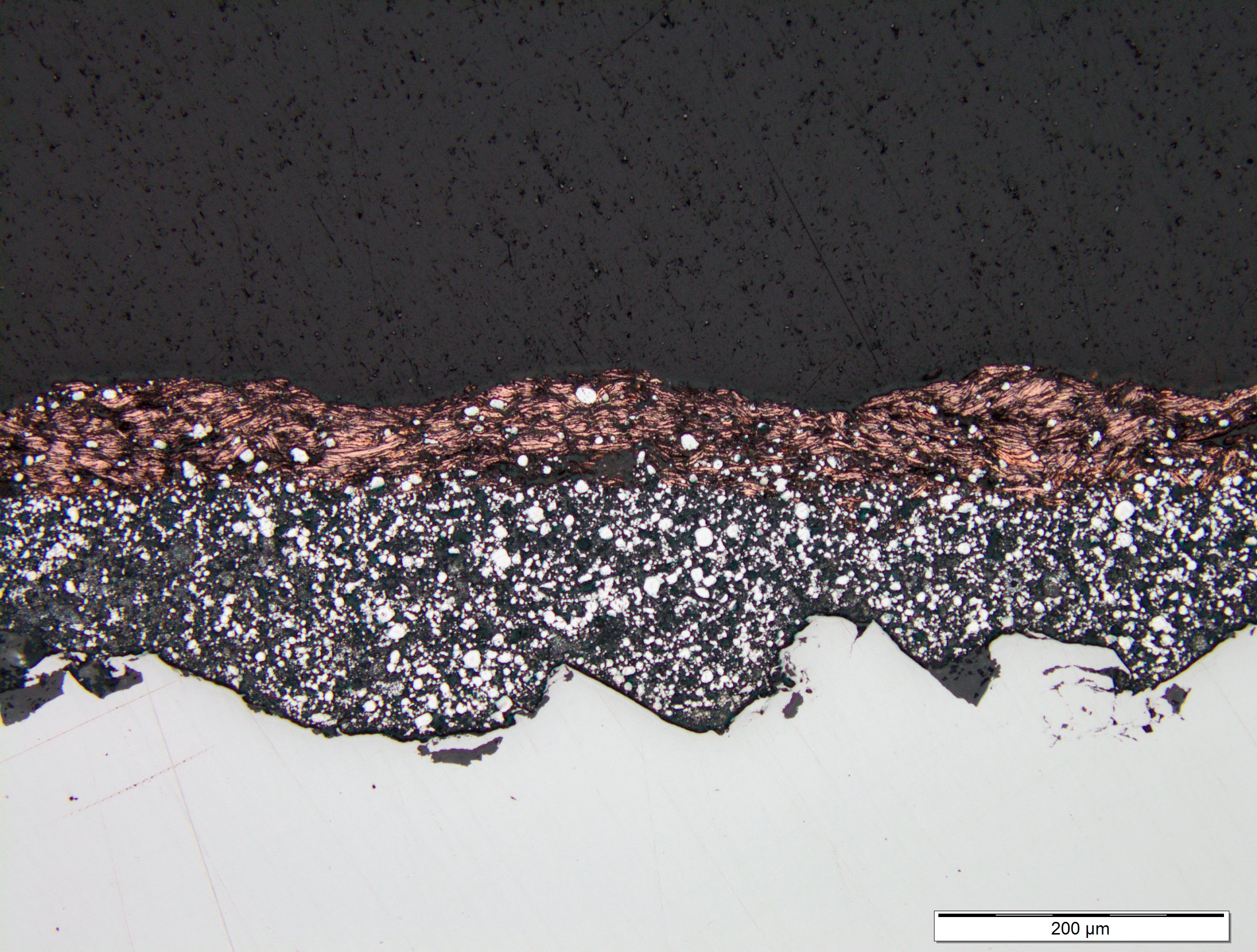

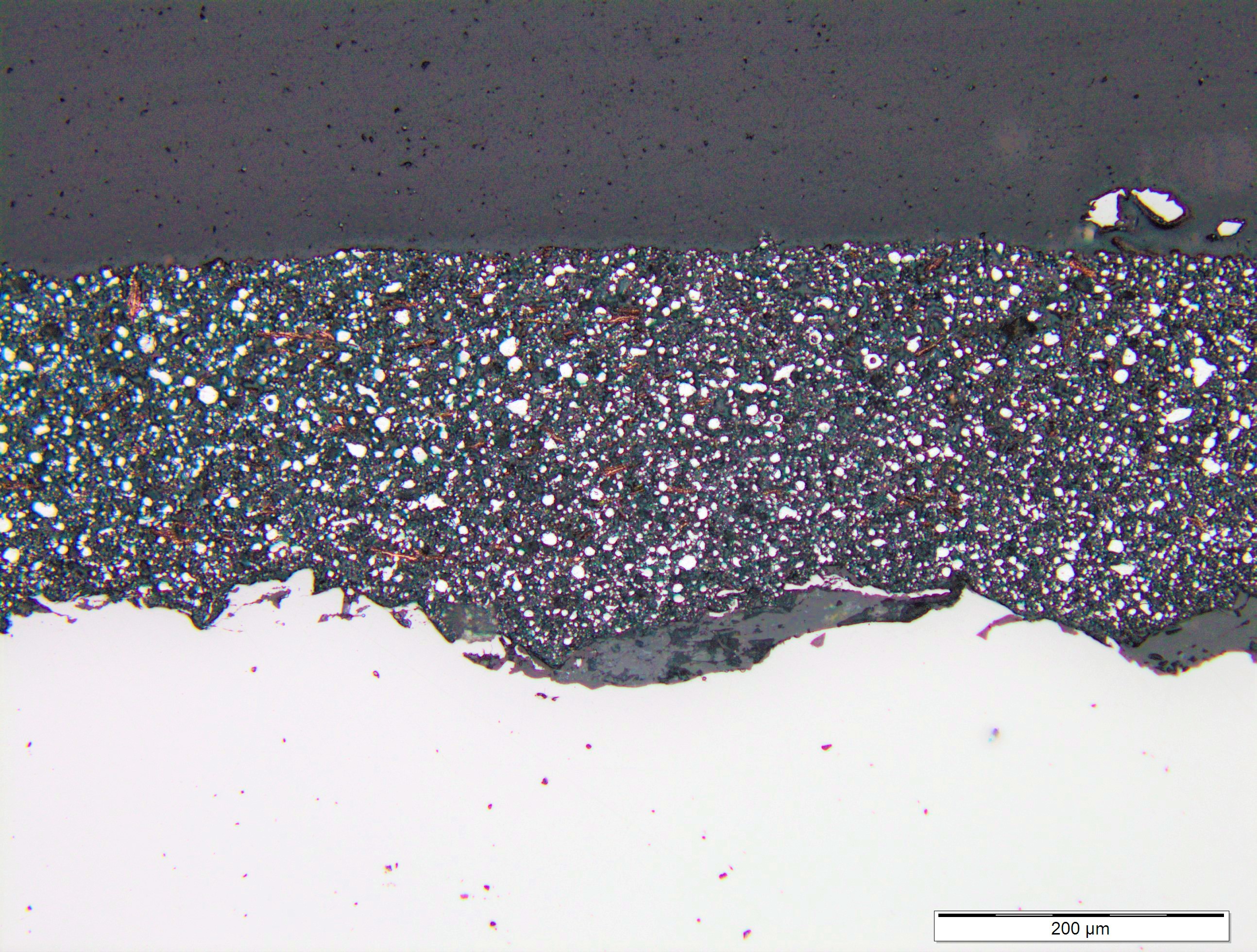

Las siguientes fotos microscópicas demuestran la integración total de múltiples capas de ZINGA:

Una fina capa de polvo de cobre recubre una primera capa seca de ZINGA

Al cabo de 7 das, se aplica una segunda capa de ZINGA sobre la capa de polvo de cobre.

La capa de polvo de cobre se fusiona íntegramente con cada una de las capas de producto, indicando que se ha producido una homogeneización de las dos capas de ZINGA.

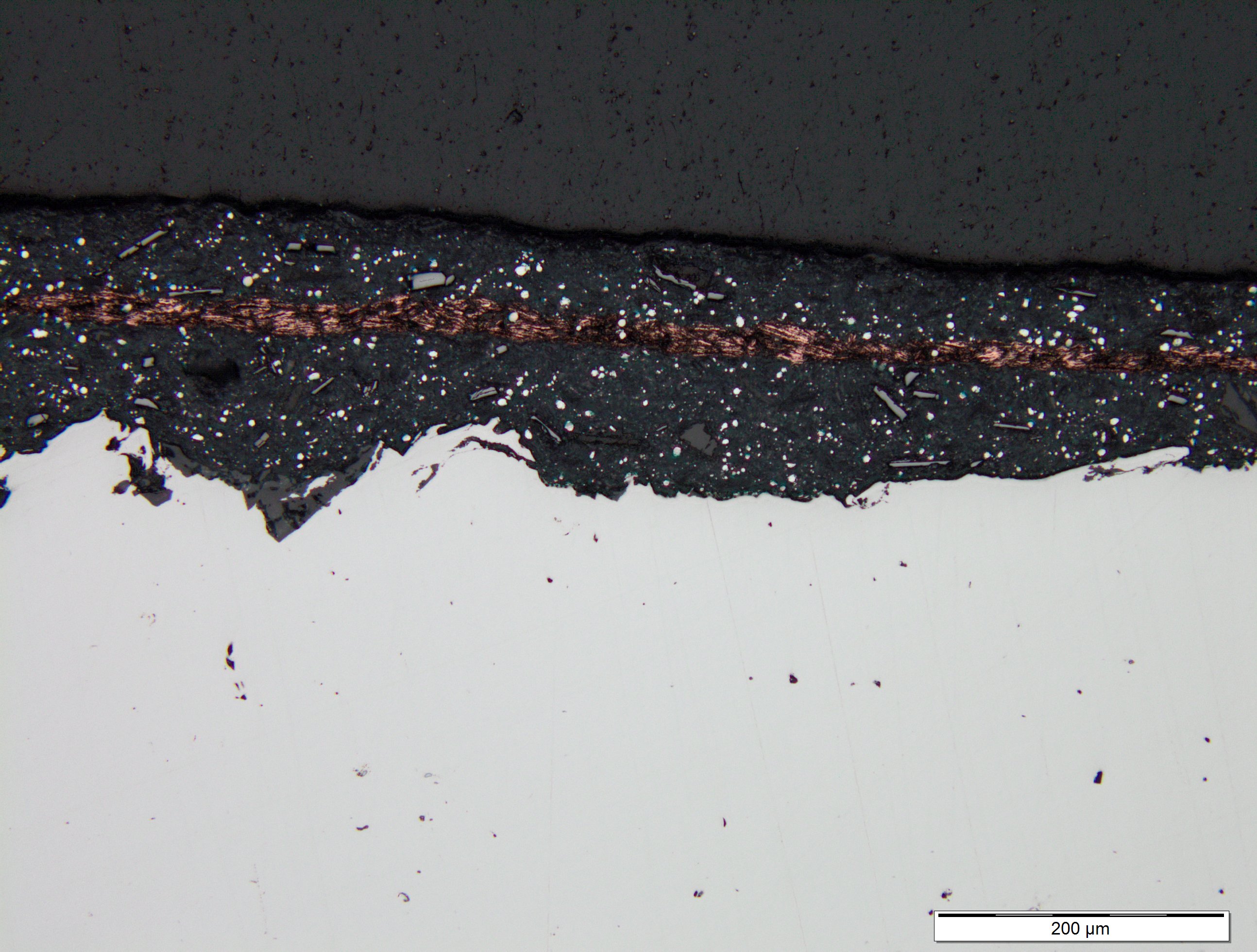

Se realiza la misma prueba con una pintura epoxi rica en zinc.

La capa de polvo dorado permanece intacta entre las dos capas de pintura.

Siempre siga estrictamente las especificaciones apropiadas proporcionadas por los fabricantes de acabados junto con ZINGA. Aunque ZINGA puede ser fácilmente recubierto con una amplia gama de acabados, cabe señalar que cuando se utiliza epoxis, etc., ZINGA es sensible a los solventes y se deben tomar todas las precauciones necesarias para minimizar su exposición a cualquiera de los solventes contenidos en los acabados.

El uso de la técnica «capa de niebla/capa completa» es vital y mandatoria para evitar que esto pase. Para obtener más información, consulte “capa de niebla / capa completa”.

Los fabricantes de pintura suelen especificar sistemas particulares e individuales de imprimación / acabado, y éstas deben ser siempre aplicadas sobre la capa de amarre correcta. Los acabados a evitar en combinación con ZINGA incluyen todos los esmaltes base alquídica, que nunca se deben aplicar sobre cualquier recubrimiento basado de zinc. Esto es porque el zinc reacciona con la resina alquídica y causa saponificación que permite que la pintura se seque pero que nunca se endurece y ni cura.

Los vinilos de altos espesores, así como esmaltes de caucho clorados y acrílicos tienen contenidos extremadamente altos de solvente, por lo que el uso de un sellador con estos recubrimientos es obligatorio.

Zingametall offers two sealers in its range, which have both been tested with ZINGA according to ISO 12944: Zingalufer and Zingaceram HS.

Zingametall ofrece dos selladores en su gama, y ambos se han probado con ZINGA según la norma ISO 12944: Zingalufer [link] y Zingaceram HS [link].

ZINGA es un producto de revestimiento único. Antes de la aplicación de cualquier acabado, siempre se debe realizar una aplicación de prueba pequeña para ver si se produce alguna reacción.

En SGS Yarsley Servicio Técnico (Reino Unido) descubrieron con una prueba de fuego que ZINGA tiene una superficie de clase 0 (mejor categoría) en la categoría de propagación de llamas.

Una prueba de reacción al fuego se realizó a Efectis (Holanda) en 2013. ZINGA mostró no propagación del fuego, sin humo tóxico o gotas.

Ambos resultados de las pruebas se pueden encontrar aquí.

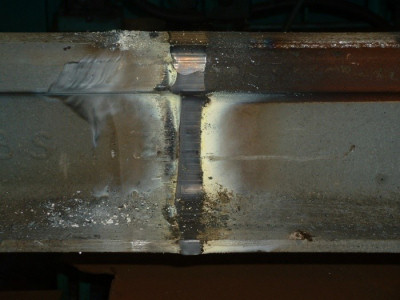

La soldadura de acero recubierto con ZINGA (máx. 60 m DFT) es posible sin vapores de zinc excesivos porque el calor del cordón de soldadura quema el aglutinante orgánico por debajo del punto de fusión de zinc.

El polvo de zinc restante se elimina de la zona de soldadura por convección dejando la zona de soldadura libre de contaminación.

Otra gran ventaja es la pequeña quemadura al acero Zinganizado que se suelda. En pinturas epoxi, esto puede ser decenas de centímetros (a metros), con ZINGA esta quemadura es limitada.

ZINGA también se puede aplicar sobre las soldaduras sin necesidad de preparación especial de la superficie (es necesario limpiar y hacer rugosa la superficie).