Après un mélange approfondi, le ZINGA s’applique à la brosse, au rouleau à poil court (mais pas pour la première couche) ou au pistolet conventionnel ou airless.

Le ZINGA peut s’appliquer dans plusieurs circonstances atmosphériques. La température idéale du substrat pendant l’application est entre -15°C et +40°C. L’humidité maximale peut aller jusqu’à 95%,ceci à condition que la température de l’acier reste minimum 3°C au-dessus de la température de l’acier. Comme pour tout autre coating, la surface du substrat doit être exempte de toute contamination.

Une application sous températures ambiantes ne causera pas de déformation de la structure en acier (ce qui peut être le cas dans le procès de galvanisation à chaud) ou de pertes d’énergie.

Le ZINGA a un temps de séchage parmi les plus rapides dans l’industrie du coating. Il est sec au toucher en environ 10 minutes à 20°C (40 µm EFS). Le ZINGA peut être recouvert par une nouvelle couche de ZINGA en 1 heure après d’être sec au toucher (par pistolet, et après 2 heures à la brosse), et recouvert d’une autre peinture 6 à 24 heures après sec au toucher.

Cet avantage permet des systèmes d’application rapides et, par conséquent, des temps d’application plus court, moins de temps en cale sèche (pour navires), un coût inférieur en main d’œuvre et une période d’arrêt moins longue des structures.

Comme le coût des équipements, le personnel et le coût de pertes économiques dû à l’arrêt de la production représentent les frais les plus importants dans les travaux de peinture, il va de soi que le ZINGA réduit fortement les frais budgétaires.

Le ZINGA contient tellement de Zinc dans son extrait sec, qu’il ne forme pas un film hermétique. En fait, le ZINGA est poreux. Ceci est dû au fait que la concentration du volume des pigments (pour ZINGA = Concentration du Zinc), dépasse la concentration du volume du pigment critique du coating.

Ceci implique qu’il y a des particules de zinc qui ne sont pas complètement enrobées par le liant, ce qui donne un meilleur contact entre les particules de zinc même et par conséquent donne une meilleure conductivité électrique (ce qui assure la protection cathodique).

C’est la raison pour laquelle le ZINGA n’est pas une peinture et ne se comporte pas comme une peinture. Quand une peinture est endommagée, elle va se fissurer ou se décoller. La peinture ne supporte pas l’impact d’un marteau ce qui affecterait le liant de la peinture: la peinture s’écaillera. Ces fissures forment la partie la plus faible de la peinture par laquelle l’humidité et l’eau s’infiltreront et exposeront ainsi l’acier à l’environnement, entraînant la formation de rouille. qui se forme.

Lors d’un impact avec un marteau le ZINGA n’agit pas de la même façon.

Il agit plutôt de concert avec l’acier sous-jacent, le Zinc est écrasé et se plie uniformément avec le métal.

il suffit d’éliminer les sels de zinc de la surface. En fonction de l’âge de la couche de ZINGA et des conditions atmosphériques, un rinçage à l’eau à haute pression de préférence à 150 bar à 80°C ou un sablage très léger est suffisant.

Cette capacité de recharge peut être très utile si vous devez encore forer ou souder la surface, ou si les structures doivent encore être transportées. Dans ce cas la première couche est utilisée en tant que primer. Il peut encaisser des dommages mécaniques importants. sévères. Par après, la couche finale de ZINGA peut être appliquée et les endroits endommagés réparés. Les cordons de soudures doivent être rincés au préalable. Si un revêtement de la structure n’est pas nécessaire, il suffit d’appliquer une petite quantité de ZINGA sur les endroits endommagés et la structure entière sera à nouveau exempte de rouille!

Les réparations seront invisibles après un certain temps.

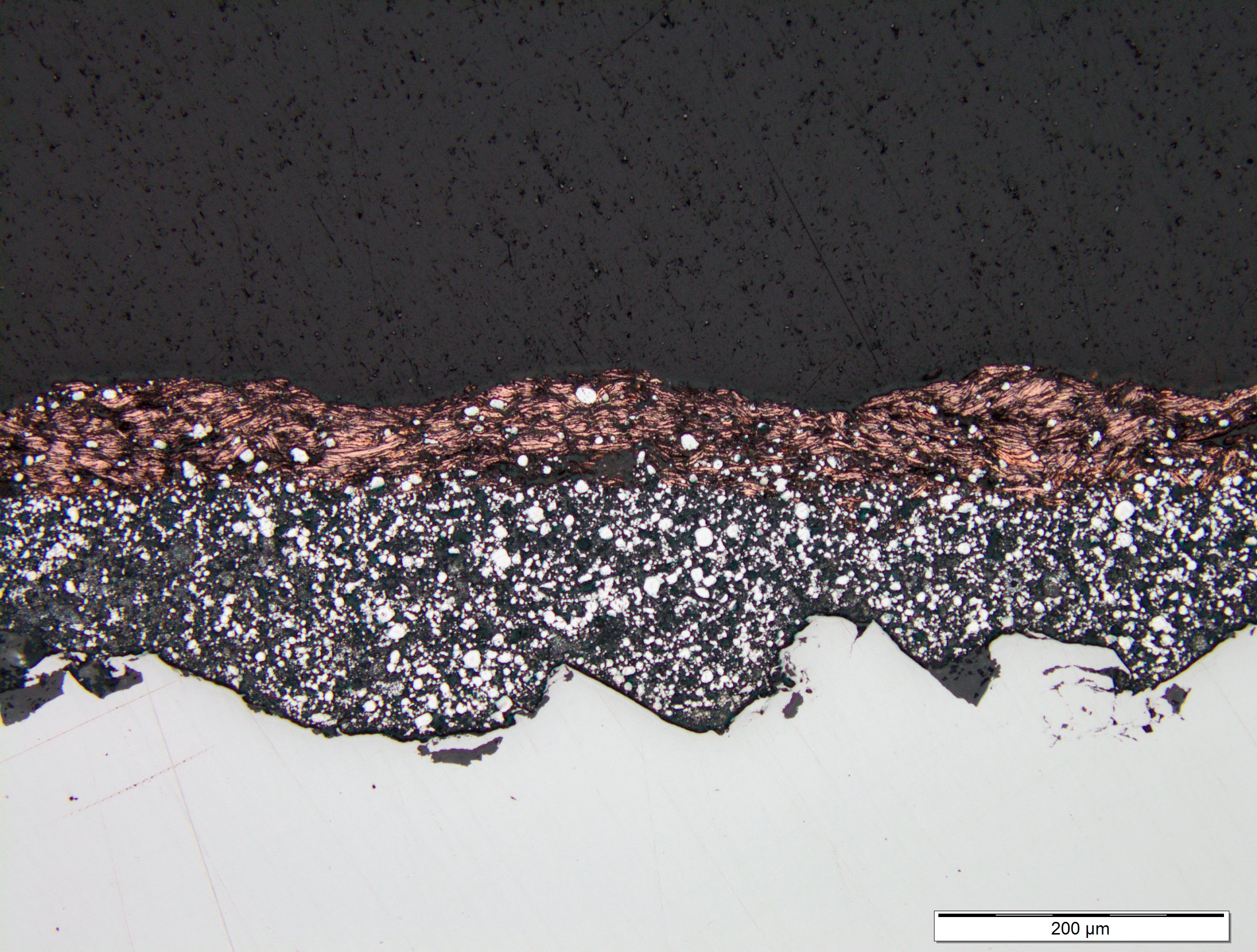

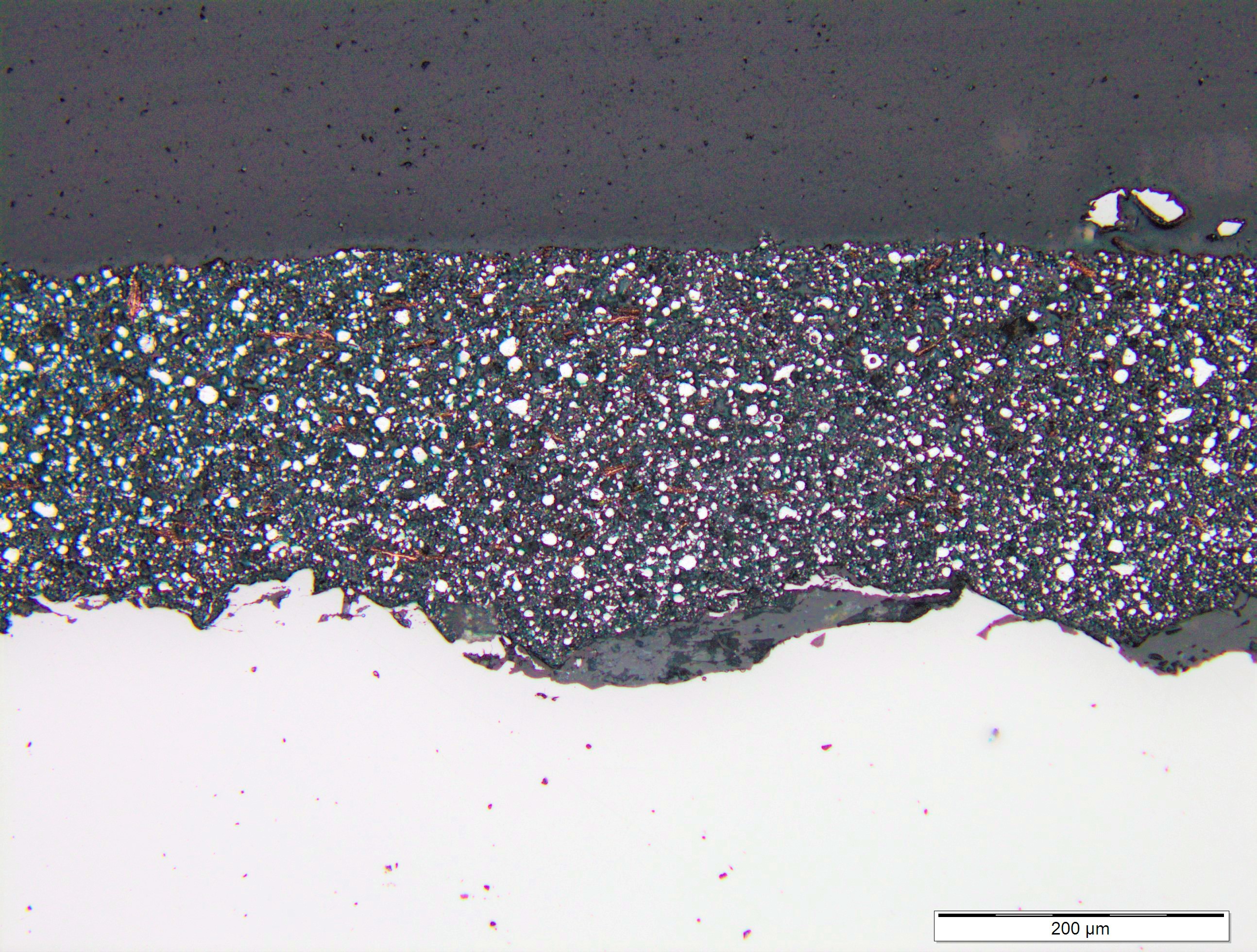

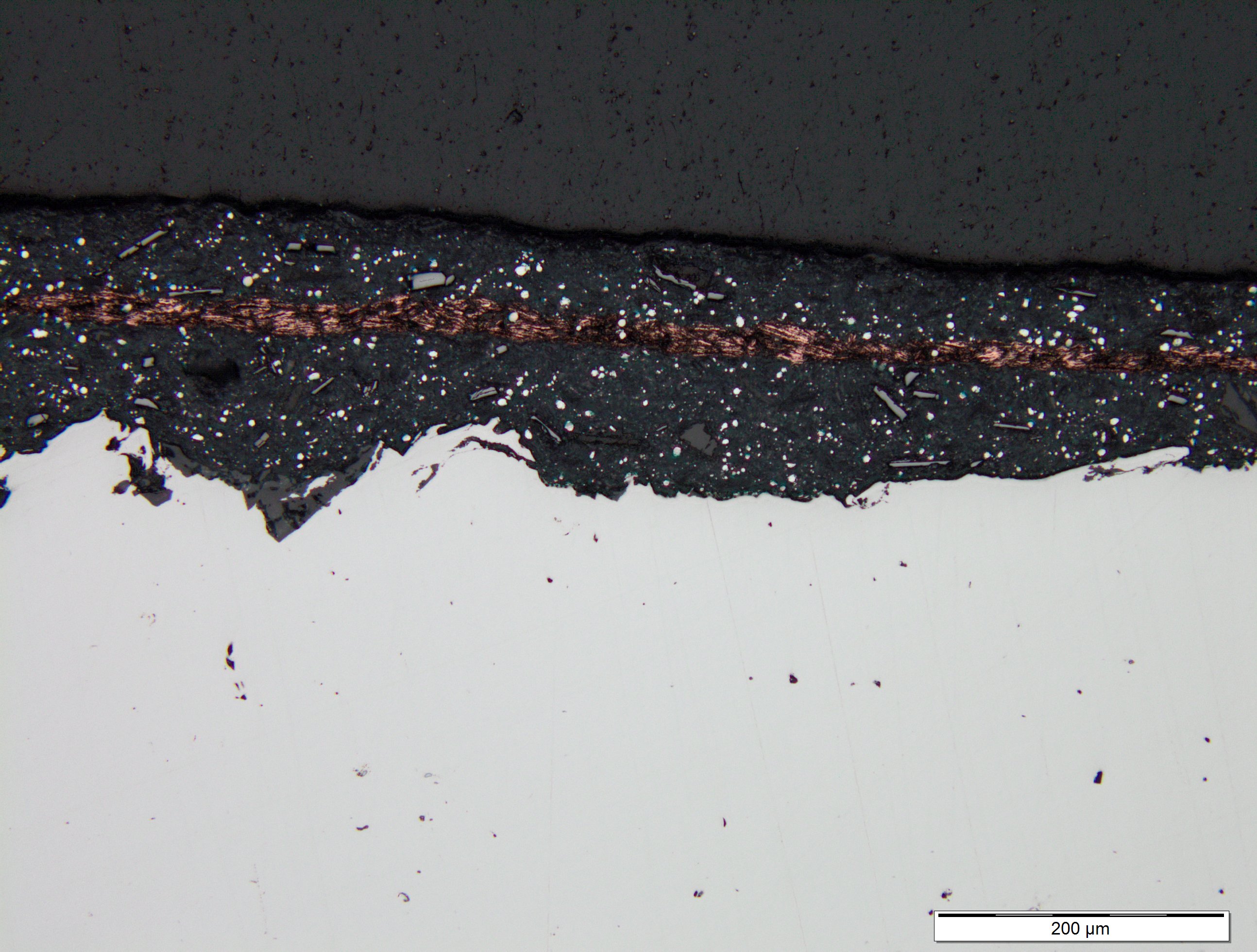

Les photos microscopiques démontrent l’intégration totale de diverses couches de ZINGA:

Un film de poussière d’or est appliqué sur une première couche de ZINGA

Sept jours plus tard une deuxième couche de ZINGA est appliquée sur la poussière de cuivre. La poussière d’or se mélange avec les deux couches ce qui prouve que le mélange harmonieux des deux couches de ZINGA se réalise effectivement.

Le même test a été réalisé avec une peinture “riche en zinc”. Le film de cuivre reste intact entre les deux couches. Ce qui démontre que l’application de deux couches d’une peinture « riche en zinc » restent des couches séparées (et donc peu effectives).

Il faut toujours respecter les spécifications conseillées par le fabricant concernant la couche de finition en combinaison avec le ZINGA. Bien que le ZINGA se recouvre facilement avec une grande gamme de topcoats, il faut savoir que lors de l’utilisation de peintures époxydiques le ZINGA sera sensible aux solvants et que toutes les précautions nécessaires doivent être prises afin de minimaliser le contact du ZINGA avec les solvants contenus dans les topcoats.

La technique de ’’voilage’’ est primordiale et obligatoire afin d’éviter ce problème. Pour de plus amples renseignements, veuillez consulter ’’voilage’’ [lien].

Les fabricants de peintures proposeront souvent des systèmes particuliers individuels / couche de finition qui doivent être appliqués sur un bon tie-coat (couche de protection intermédiaire). Les topcoats à base d’alkydes doivent également être évités en combinaison avec le ZINGA car ils ne peuvent jamais être appliqués sur un produit à base de zinc. Le zinc donne une réaction avec l’alkyde et provoque une saponification qui permet à la peinture de sécher mais ne durcira et ne se polymérisera jamais. Les vinyls HB ainsi que les acrylates et peintures à base de chlorures de caoutchouc contiennent tellement de solvants qu’une couche intermédiaire sur le ZINGA est obligatoire.

Zingametall propose deux sealers dans sa gamme, qui ont été testés avec le ZINGA selon ISO 12944: Zingalufer et Zingaceram HS.

Le ZINGA est un coating unique. Avant application d’une couche de finition, un petit test d’application doit toujours être fait pour voir s’il ne réagit pas avec le ZINGA.

Un système unique ZINGA possède des propriétés de retardement au feu. En outre, il ne propage pas les flammes ou ne produit pas de fumées toxiques. Ceci a été testé par deux laboratoires indépendants.

Un test au feu à la SGS Yarsley Technical Service (Royaume Uni) a classifié le ZINGA en classe 0 surface (meilleure cotation) pour la propagation de flammes.

Un test de réaction au feu a été exécuté chez Efectis (Pays-Bas) en 2013. Le ZINGA ne démontrait pas de fumées toxiques ni de gouttes.

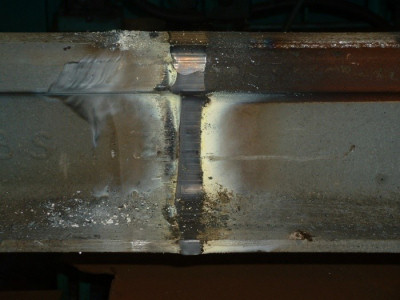

Le ZINGA est un des rares coatings qui peut supporter les soudures et qui peut s’appliquer sur des soudures.

Une soudure d’acier recouverte de ZINGA (max. 60 μm EFS) ne causera pas de fumées de zinc excessives car la chaleur de la flamme brûlera la résine organique en dessous du point de fusion du zinc.

La poussière de zinc restante est éliminée de la zone à souder par convection laissant ainsi la zone de soudure sans contamination.

Un autre grand avantage est le phénomène de « burn back » de l’acier zinganisé qui sera soudé. Avec les peintures époxies, ce « burn back » peut atteindre une dizaine de centimètres (jusqu’à des mètres), avec ZINGA le « burn back » est plus limité.

Le ZINGA peut également s’appliquer sur les soudures sans préparation de surface spéciale (il est nécessaire de nettoyer et de rendre la surface rugueuse).